Техническое обслуживание ходовых частей автомотрис АДМ, АГВ, АС1А, автодрезин ДГКу, ДМС, ДМ, АГМу и других

Автомотриса служебно-грузовая АСГ-30П. Автор фото Pikos, CC BY-SA 3.0, через Викисклад.

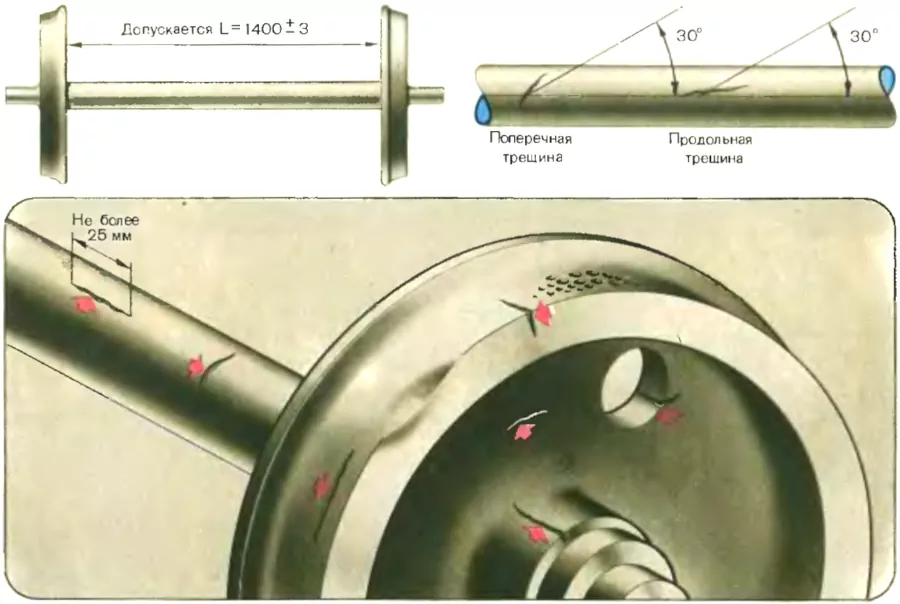

Дефекты колесных пар

Колесные пары автомотрис и автодрезин представляют собой наиболее ответственные узлы ходовых частей. Запрещается выпускать в эксплуатацию автомотрисы (автодрезины) с колесными парами, имеющими поперечные трещины в любом месте, а также следующие дефекты:

- одну трещину продольную на средней части оси, у которой длина больше 25 миллиметров либо несколько, общая длина которых больше 25 миллиметров; протертость любой части оси, глубина которой больше 2,5 миллиметров;

- сдвиг ступицы колеса на оси либо ее ослабление (для ослабления признаком является разрыв краски по всей окружности);

- следы контакта с электродом либо проводом в любой из частей оси;

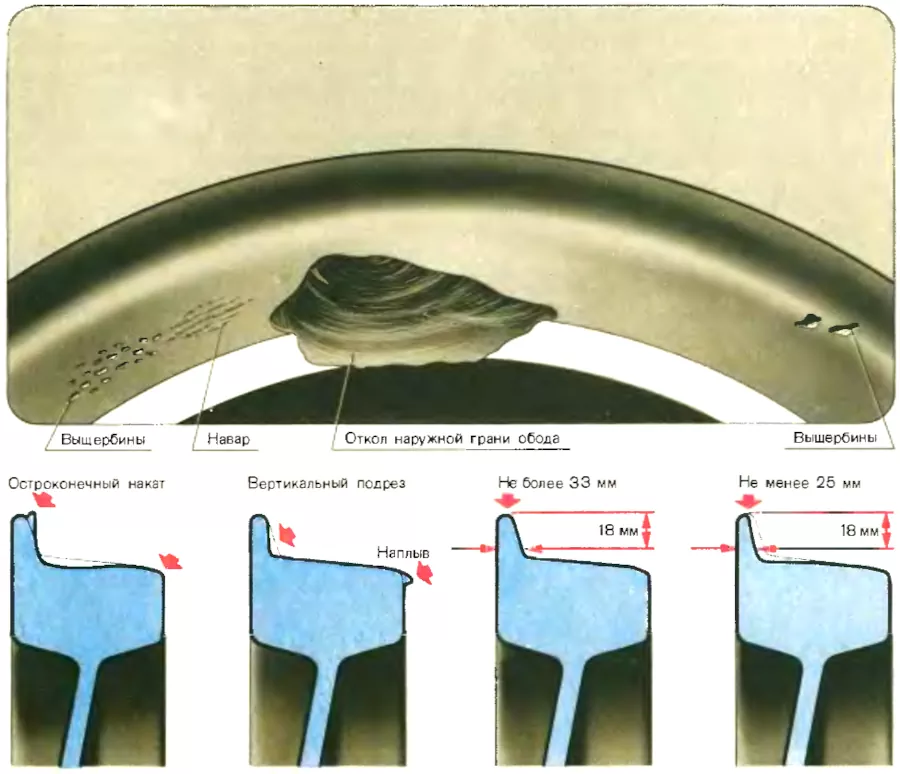

- раковины или выщербины на поверхности катания больше 5 миллиметров глубиной либо длиной свыше 25 миллиметров. Идущая вглубь трещина в выщербине (или расслоение) недопустима. Не бракуют колесные пары с выщербинами глубиной до 1 мм любой длины. Толщина колесного обода в месте выщербины должна быть не менее 36 мм;

- ползун (выбоину) на поверхности катания более 1 миллиметра (при нахождении ползуна глубиной более 1 миллиметра, но не больше 2 миллиметров, разрешается довести автомотрису со скоростью не выше 79 км/ч до предприятия, где можно сменить колесные пары);

Рис. 1. Колесная пара автодрезин и автомотрис.

- расстояние у граней внутри колесных ободов больше 1443 миллиметров или менее 1437 миллиметров; разницу расстояний, замеренных в разных точках, больше 2 миллиметров. Это расстояние измеряют только у колесной пары, освобожденной от нагрузки;

- ширина обода колеса меньше 127 миллиметров и более 133 мм (измерение производится вне места маркировки); местное увеличение у обода колеса ширины (раздавливание) больше 5 миллиметров;

- навар высотой более 1 миллиметров; углубление в месте зачистки не должно быть больше 0,5 миллиметров;

- неравномерный прокат больше 2 миллиметров; равномерный более 8 мм;

- остроконечный накат на сопряжении подрезанной области гребня с вершиной;

- подрез гребня вертикальный высотой больше 18 миллиметров;

- откол у обода колеса автомотрисы (автодрезины) наружной грани, в том числе местный откол кругового наплыва, если его глубина (по радиусу колеса) составляет больше 10 миллиметров; ширину оставшейся части колесного обода в месте откола меньше 120 миллиметров; трещину в поврежденном месте, распространяющуюся в глубь металла, независимо от размеров откола.

Рис. 2. Дефекты колесных пар автомотрис и автодрезин.

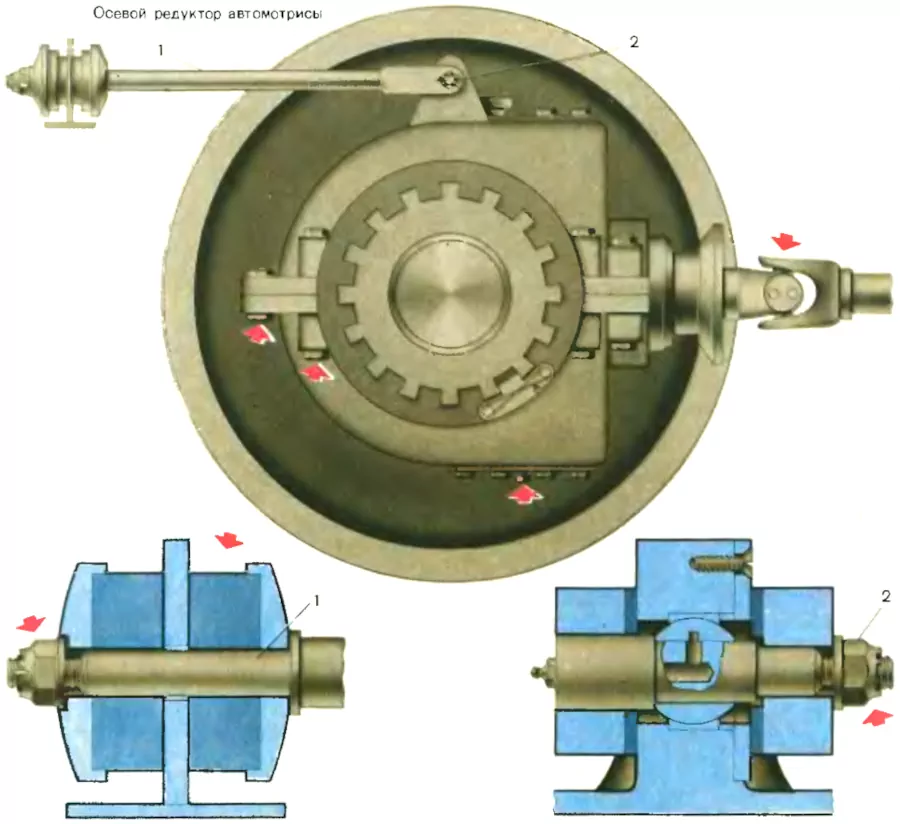

Техническое обслуживание осевых редукторов автомотрис

Осевой редуктор автомотрисы осматривают ежесменно. Подтекание масла в местах выхода валов и оси колесной пары из-под крышек и в местах разъема недопустимо; утечки устраняют, подтягивая уплотнения. Проверяют наличие и состояние крепежных деталей (гаек, болтов, стопорных шайб, шплинтов и т. п.), недостающие пополняют.

Шум, создаваемый редуктором автомотрисы, должен быть равномерным. Температура нагрева редуктора не должна превышать температуру окружающего воздуха более чем на 30 °C, максимальная температура корпуса осевого редуктора 70 °C (невозможно держать руку на корпусе). При недопустимом шуме и повышенном нагреве из редуктора сливают смазку, смотровые крышки открывают, редуктор автомотрисы осматривают и ремонтируют согласно требованиям Правил ремонта (техническим условиям).

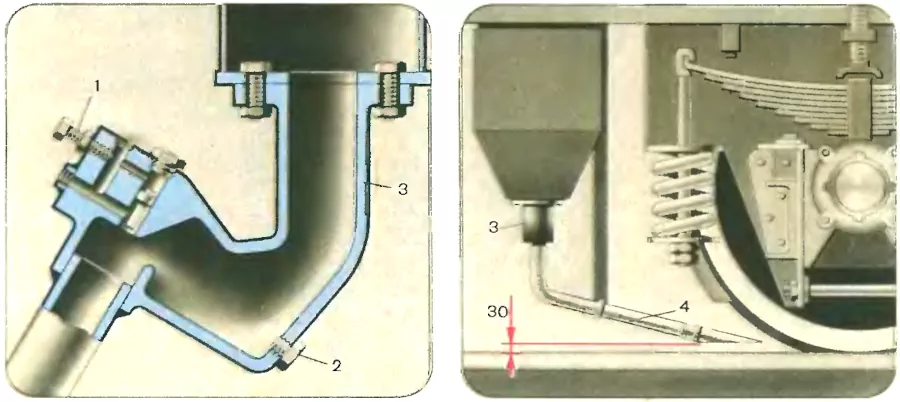

Рис. 3. Осевой редуктор автомотрисы.

Одновременно осматривают реактивные тяги 1 (рис. 3), амортизаторы, проверяют их крепление 2. Детали тяги с трещинами заменяют. Заварка трещин не допускается.

Проверяют надежность крепления скоб, предотвращающих падение карданного вала на путь.

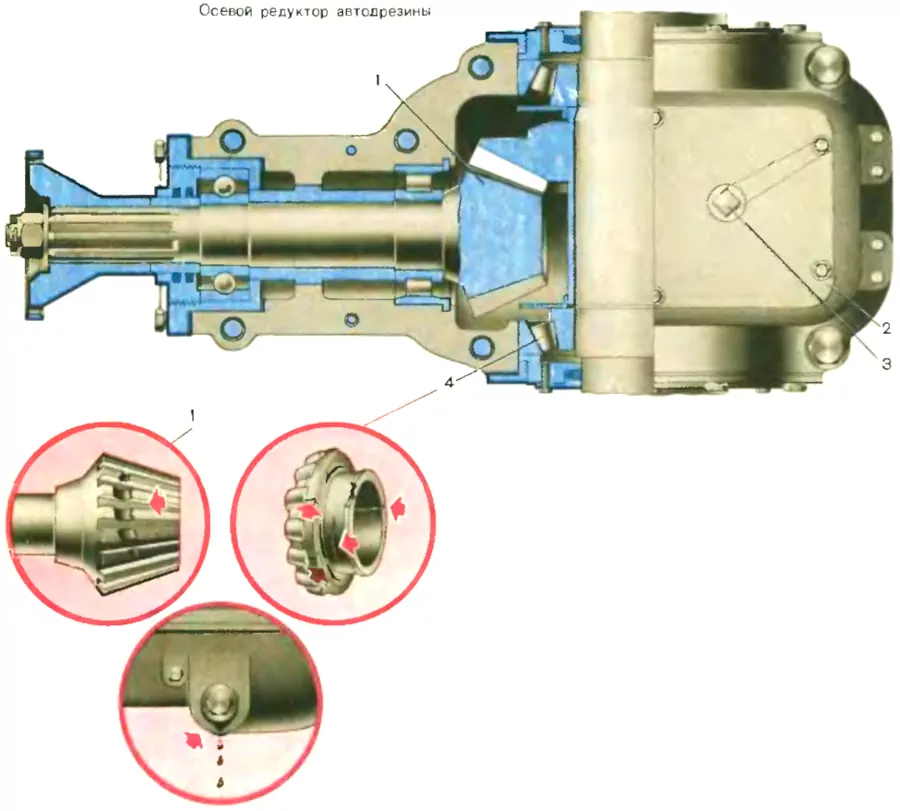

Техническое обслуживание осевых редукторов автодрезин

Осевой редуктор автодрезины представляет собой коническую передачу 1 (рис. 4), установленную в стальном корпусе 2, имеющем разъем в горизонтальной плоскости. Корпус редуктора состоит из верхней и нижней частей, соединенных штифтами и болтами с гайками.

Редуктор при монтаже заправляют смазкой, верхний уровень которой контролируют через отверстие с пробкой 3. В канавки между гайкой и крышкой для предотвращения вытекания смазки с двух сторон осевого редуктора установлены сальники. Конструкция сальника позволяет заменить его, не нарушая регулировки конических роликовых подшипников 4.

При нагреве редуктора автодрезины необходимо отрегулировать подшипники. Определяют температуру нагрева на ощупь: она не должна превышать 70 °C.

Течь смазки через войлочные уплотнения не допускается. Периодически эти уплотнения подтягивают, а изношенные заменяют новыми.

Смазку – масло трансмиссионное ТАП-17 – заливают до этого отверстия. Меняют смазку один раз в три месяца.

Рис. 4. Осевой редуктор автодрезины.

Техническое обслуживание буксовых узлов

Наружный осмотр букс автодрезин и автомотрис производят, не открывая смотровые крышки, перед каждым выездом автомотрисы (автодрезины) на перегон.

При этом убеждаются в отсутствии трещин и сколов на деталях букс, следов вытекания смазки из лабиринтной части; проверяют затяжку болтов буксовых и смотровых крышек. После прибытия с перегона на ощупь определяют температуру; у исправной буксы она не должна превышать температуру окружающего воздуха более чем на 30 °C; максимальная допустимая температура наружных частей буксы 70 °C.

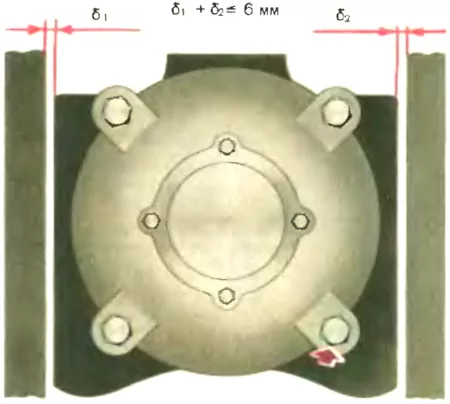

Проверяют надежность крепления подбуксовой струнки, износ буксовых наличников автодрезины (автомотрисы). Если суммарный зазор между наличниками и корпусом буксы больше 6 мм, между буксовыми направляющими и наличниками устанавливают прокладки.

Рис. 5. Буксовые узлы автодрезин и автомотрис.

Выявленные незатянутые болты крышек подтягивают, заменяют потерявшие упругость пружинные шайбы, заменяют порванную обвязочную проволоку.

Если обнаружены трещины в деталях, течь смазки из лабиринтных уплотнений, чрезмерный нагрев, производят промежуточную или полную ревизию букс в вагонных депо.

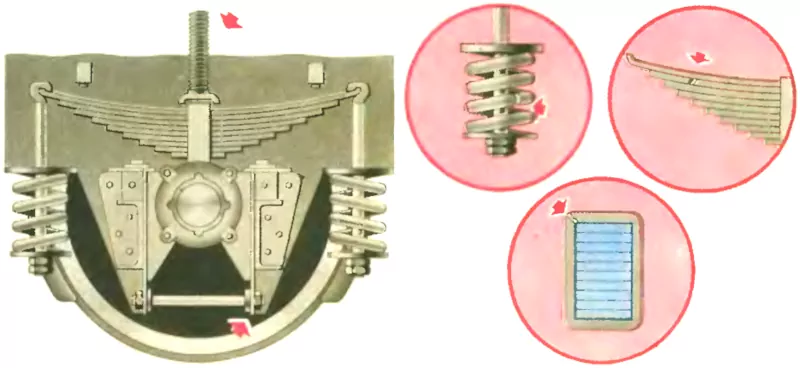

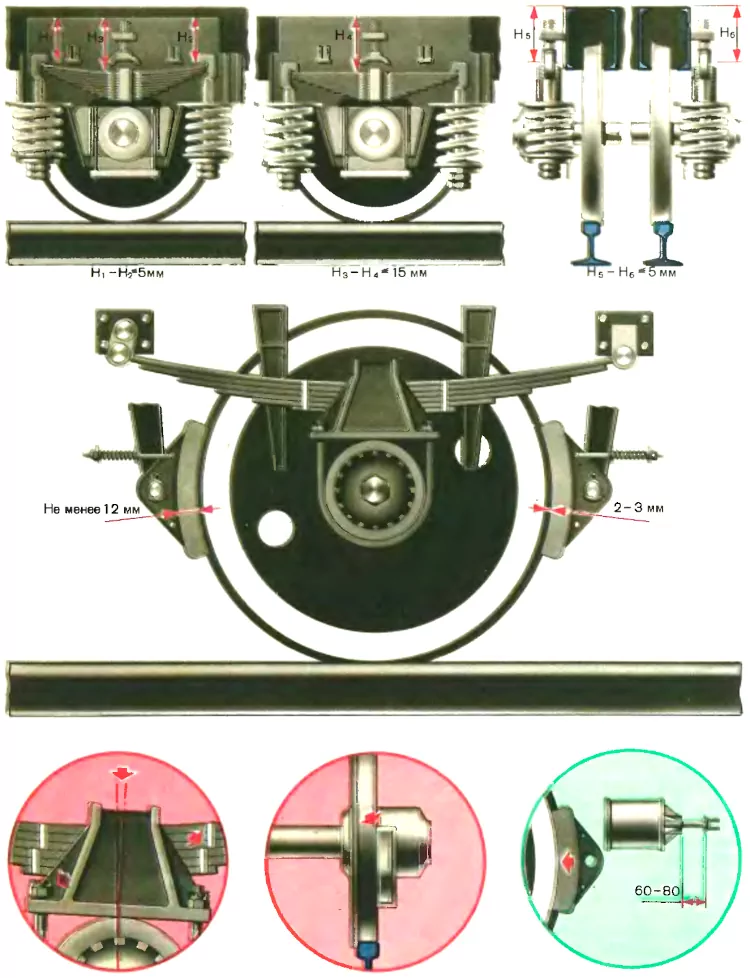

Техническое обслуживание рессорного подвешивания

При осмотре рессорного подвешивания автомотрис и автодрезин обращают внимание на состояние пружинных и листовых рессор, проверяют крепление деталей, наличие шплинтов, равномерность посадки рессор.

Не допускаются тещины в рессорных листах, хомутах, подвесных болтах и других деталях рессорного подвешивания. Поперечное смещение листов по отношению к коренному листу не должно быть больше ±1 мм.

При большем смещении разбирают рессорное подвешивание, а дефектную рессору направляют в ремонт, выполняемый на специализированном предприятии.

При подъеме краном груза массой более 500 кг на максимальном вылете стрелы рессоры выводят из работы рессорным домкратом. Для этого вворачивают винт домкрата до тех пор, пока башмак не соприкоснется с рессорой.

Рис. 6. Места осмотра рессорного подвешивания автомотрис и автодрезин при техническом обслуживании.

Рис. 7. Регулировка рессорного подвешивания автомотрис и автодрезин.

После окончания работ краном башмаки поднимают в крайнее верхнее положение; при этом фиксируют винты домкратов стопорными болтами.

Регулировку рессорного подвешивания производят, затягивая или ослабляя гайки подвесных болтов. Замеряют расстояния Н1–H5 от полок рамы до стяжных болтов и коренных листов около хомута.

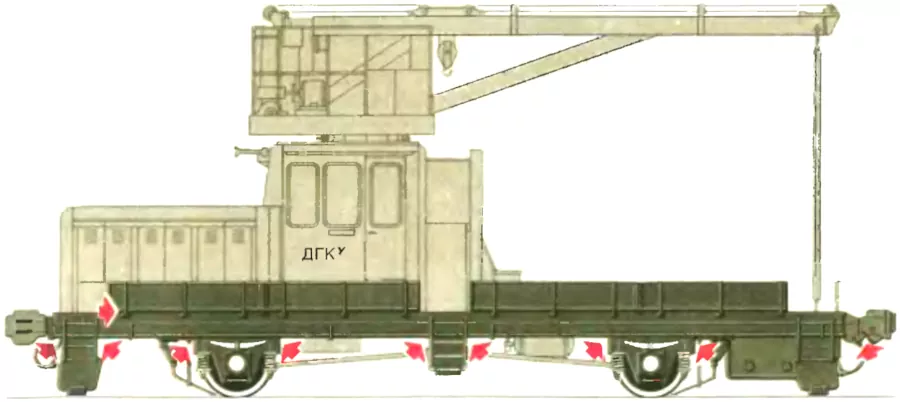

Рис. 8. Автодрезина ДГКу.

Техническое обслуживание рамы с песочницами

Раму осматривают с целью выявления трещин в сварных швах и металлоконструкции. Особое внимание обращают на состояние кронштейнов крепления реактивных тяг редукторов и тормозной рычажной передачи, места крепления буксовых лап, гидропередачи дизеля, автосцепок. Трещины заваривают, руководствуясь требованиями правил ремонта для конкретной автомотрисы или автодрезины.

При осмотре корпуса песочницы необходимо убедиться в отсутствии трещин в сварных швах и в том, что трубы песочницы надежно закреплены и не имеют протертых мест, а дюритовые наконечники 4 находятся на расстоянии 30 мм от рельса и направлены под колесо.

Рис. 9. Рама с песочницами, устанавливаемая на автомотрисах и автодрезинах.

Проверяют равномерность подачи песка на рельсы всеми форсунками переднего и заднего хода, а также подачу воздуха в форсунки. Засорившиеся форсунки прочищают: выворачивают пробку 2 и удаляют из форсунки 3 комки и крупный песок.

Количество подаваемого песка регулируют болтом 1. Рекомендуемый расход песка 0,3–0,35 кг/мин.

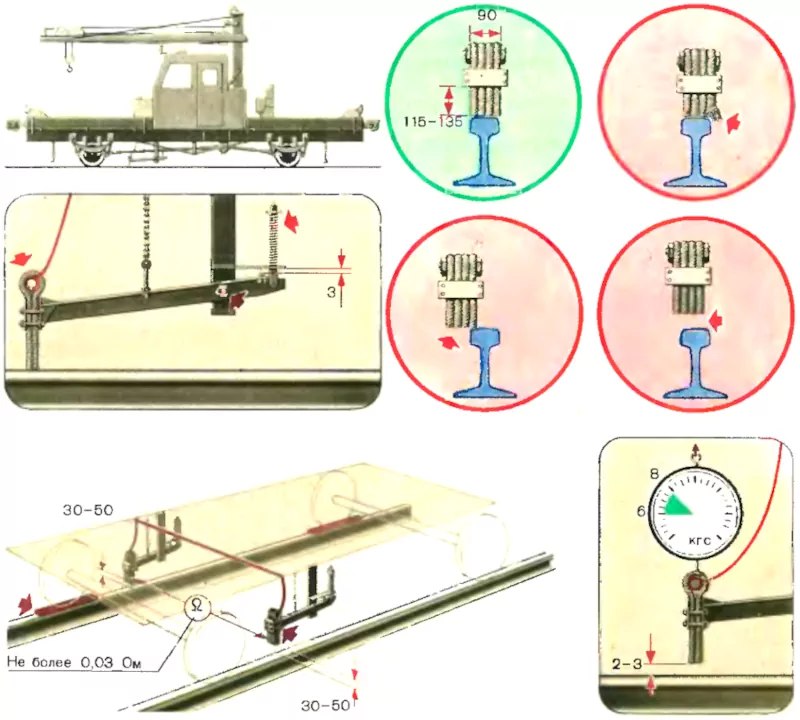

Техническое обслуживание шунтирующих устройств

Осматривают узлы крепления шунтирующего устройства к раме автодрезины. Простукивая молотком, проверяют крепление болтов, гаек, убеждаются в наличии шплинтов, предотвращающих самоотвинчивание гаек. Тщательно осматривают щетки шунтирующего устройства, которые состоят из четырех кусков стального каната.

Суммарная ширина щеток 90 мм, толщина 40 мм, длина 115–135 мм.

Щетки очищают от смазки и грязи, проверяют плотность их прилегания к головкам рельсов, определяют положение щеток относительно оси рельсов.

Рис. 10. Шунтирующее устройство автомотрис и автодрезин.

Смещение щеток, увеличение их ширины, зависание над рельсом или свисание проволок ниже уровня головок рельсов не допускается.

Нажатие щеток на головку рельса измеряют динамометром, значение этого нажатия должно находиться в пределах 6–8 кгс при подъеме щеток на 2–3 мм над уровнем головок рельсов.

Если необходимо, т. е. если нажатие выходит за указанные пределы, его регулируют, изменяя затяжку пружины.

Чтобы проверить работу оси, пружины и упорного винта шунтирующего устройства автодрезины (автомотрисы), поднимают поворотный рычаг. Рычаг должен поворачиваться на оси плавно, не должно происходить его заеданий. При необходимости через масленку смазывают ось. Расстояние между упорным винтом и стенкой, в которую он упирается, должно быть 3 мм.

Сопротивление шунтирующего устройства автомотрис (автодрезин) измеряют прибором Р-333 при годовом контрольно-техническом осмотре. Прибор подключают к щеткам, приподнимают их над головками рельсов на 30–50 мм; при этом необходимо, чтобы два колеса дрезины были изолированы от одного рельса. Сопротивление должно быть не выше 0,03 Ом, если оно выше, проверяют узлы подключения электрического соединителя.